Großhandel mit günstigen Ersatzteilen für den Automarkt

Autoteile, Autoteilegroßhandel, Autoteile aus dem Zubehörhandel, Autoteile, Autoersatzteile. Schnelle Anpassung an Aftermarket-Autoteile. Senden Sie uns einfach Originalmuster oder Zeichnungen.

Autoteile, Autoteilegroßhandel, Autoteile aus dem Zubehörhandel, Autoteile, Autoersatzteile. Schnelle Anpassung an Aftermarket-Autoteile. Senden Sie uns einfach Originalmuster oder Zeichnungen.

CNC-Biegefabrik bietet CNC-Metallrohrbiegeservice an CNC-Biegefabrik made in China Unsere Fabrik bietet CNC-Rohrbiegeservice CNC-Biegeservice verfügbar CNC-Biegung OEM CNC-Metallbiegen in bester Qualität

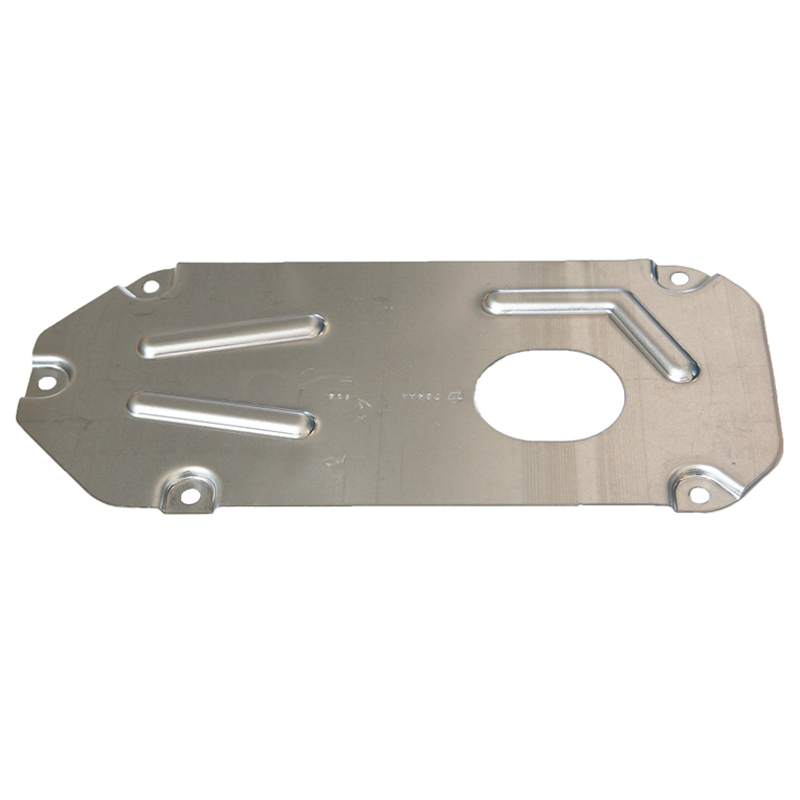

Bieten Sie OEM-ODM-Service für Metallstanzen und Edelstahlstanzen. Unser Werk verfügt über mehr als 25 Jahre Erfahrung im Präzisionsstanzen von Blechen. Metallprägung in großen Stückzahlen zum Fabrikpreis. Hochpräziser Metallstempel, hergestellt in China.

Hersteller von Tiefziehmetallstanzteilen

Tiefziehen ist ein Metallumformungsverfahren zur Herstellung von Teilen mit großer Tiefe und relativ geringem Durchmesser, wie Getränkedosen, Spülbecken und anderen zylindrischen oder kastenförmigen Formen. Dabei wird ein flaches Blech (typischerweise Stahl oder Aluminium) durch einen Stempel in eine Matrize gezogen, wodurch ein dreidimensionales Teil entsteht.

Das Verfahren ist entscheidend für die Herstellung von Teilen, die stabil, leicht und formstabil sein müssen. Zu den gängigen Teilen, die durch Tiefziehen hergestellt werden, gehören:

1. Autoteile:

Ölwannen

Fahrzeugkarosserieteile

Kraftstofftanks

Radkappen

2. Konsumgüter:

Getränkedosen

Kochgeschirr (Töpfe, Pfannen)

Behälter und Verpackungen

3. Industrielle Ausrüstung:

Hydraulikkomponenten

Pressteile für den Maschinenbau

Das Tiefziehen umfasst mehrere Schritte:

1. Stanzen: Aus dem Rohmaterial wird ein Rohling geschnitten.

2. Ziehen: Der Rohling wird durch den Stempel in eine Matrizenhöhle gezogen.

3. Neuzeichnen (falls erforderlich): Einige Teile müssen möglicherweise neu gezeichnet werden, um die erforderliche Tiefe zu erreichen.

4. Trimmen: Überschüssiges Material wird abgeschnitten, um dem Endteil die gewünschte Form zu geben.

5. Endbearbeitung: Zur Verbesserung des Aussehens oder der Haltbarkeit können Oberflächenbehandlungen oder Beschichtungen vorgenommen werden.

Tiefziehstanzteile (auch Tiefziehstanzteile genannt) sind Hohlteile, die durch plastische Verformung von Blechen mithilfe von Formen hergestellt werden. Ihre Tiefe ist in der Regel größer als der Durchmesser. Dieses Verfahren ist in der Fertigung weit verbreitet, insbesondere in den Bereichen Automobile, Elektrogeräte usw. Im Folgenden sind seine wichtigsten Punkte aufgeführt:

1. Prozessprinzipien und -merkmale

Umformungsprozess

Der flache Rohling wird durch eine konvexe Form in den konkaven Formhohlraum gepresst, wodurch tiefe Hohlraumstrukturen wie zylindrische und konische Formen entstehen. Während des Prozesses wird der Materialfluss durch die Form und den Kantenpressring gesteuert.

Unterscheiden Sie zwischen Deep Pull und Shallow Pull

Wenn die Tiefe größer als der Durchmesser ist, spricht man von "deep pull" (z. B. bei einem Autotank), und wenn die Tiefe weniger als das 0,3-fache des Durchmessers beträgt, spricht man von "shallow pull" (z. B. bei einer flachen Platte).

Wichtige technische Punkte

Mehrfaches Tiefziehen ist erforderlich: Bei ultrahohen Werkstücken (z. B. 210 mm tiefen Teilen) müssen diese schrittweise geformt werden, um Materialbrüche zu vermeiden.

Materialauswahl: Häufig verwendete Tiefziehstähle wie DC04 müssen eine hohe Duktilität (Dehnung ≥ 34 %) und eine niedrige Streckgrenze (130–210 MPa) aufweisen.

2. Kernvorteile

Hohe Effizienz und niedrige Kosten: Geeignet für die Produktion im großen Maßstab. Die Kosten für ein einzelnes Stück werden nach der Fertigstellung der Form erheblich reduziert.

Hohe Präzision und Konsistenz: Starke Dimensionsstabilität und hohe Produktaustauschbarkeit.

Fähigkeit zur komplexen Strukturformung: Fähigkeit zur Herstellung gestufter und gekrümmter Teile (wie etwa Autolampenschirme), kombiniert mit Prozessen wie Ausdehnung und Kontraktion, um komplexe geometrische Formen zu erzielen.

3. Typische Anwendungsszenarien

Automobilkomponenten: Kraftstofftank, Motorgehäuse, Dehnungsteile aus Edelstahl (z. B. Motorradteile).

Elektrogeräte und Wohnmöbel: Lampenschirme aus Aluminium, Metallbehälter und Hardwaregehäuse (die eine Oberflächenbearbeitung auf FD-Niveau erfordern).

4. Prozessbeschränkungen

Hohe Ausschussrate: Etwa 15 % des Materials im Stanzprozess sind Ausschuss und das Layoutdesign muss optimiert werden.

Hohe Formenkosten: Komplexe Teile erfordern mehrere Formensätze, was zu erheblichen Vorabinvestitionen führt.

Geringe Anpassungsflexibilität: eher für standardisierte Teile geeignet, mit erheblichen Kostensteigerungen bei stark kundenspezifischen Teilen.

Die Kernwettbewerbsfähigkeit tiefgezogener Stanzteile liegt in der Balance zwischen Effizienz und Kosten bei der Massenproduktion komplexer Hohlstrukturen, wobei technische Engpässe hauptsächlich bei der ultrahohen Werkstückumformung und der Optimierung der Materialnutzung auftreten.