Der Unterschied zwischen 2D-Laserschneiden und 3D-Laserschneiden

2D-Laserschneiden ist ein Herstellungsverfahren, bei dem ein Laserstrahl verwendet wird, um flache Plattenmaterialien entlang eines zweidimensionalen Pfads zu schneiden.

So funktioniert es

Das Material (Metall, Kunststoff, Holz, Verbundwerkstoffe usw.) wird auf ein flaches Schneidbett gelegt.

Ein Hochleistungslaserstrahl (CO₂, Faser oder Nd\:YAG) wird auf die Oberfläche gerichtet.

Der Schneidkopf bewegt sich gemäß der Konstruktionsdatei (CAD/DXF) in X- und Y-Richtung (zwei Achsen).

Der Laser schmilzt, verbrennt oder verdampft Material entlang des programmierten Pfads.

Hauptmerkmale

Funktioniert nur auf flachen Materialien (keine Tiefenkonturierung).

Hohe Präzision – Toleranzen oft ±0,1 mm oder besser.

Kann komplizierte Muster, Löcher und Kanten schneiden.

Wird häufig mit Verschachtelungssoftware verwendet, um Materialverschwendung zu minimieren.

Kann auch Designs ohne vollständiges Schneiden gravieren oder ätzen.

Gängige Materialien

Weichstahl, Edelstahl, Aluminium

Acryl, Polycarbonat, Holz

Dünne Verbundwerkstoffe

Vorteile

Hohe Genauigkeit für flache Teile

Schnelle Produktion für die blattbasierte Fertigung

Minimale Nachbearbeitung

Kein oder nur geringer Werkzeugverschleiß (berührungsloser Prozess)

Einschränkungen

Geformte oder 3D-förmige Teile können nicht geschnitten werden

Begrenzt auf Dicken, die durch die Leistung des Lasers unterstützt werden (z. B. 20–25 mm für Stahl auf Hochleistungsmaschinen)

Die Kantenqualität kann je nach Dicke und Materialtyp variieren

Beispielanwendungen

Blechklammern

Dekorative Paneele und Beschilderungen

Dichtungen

Maschinenabdeckungen und -gehäuse

3D-Laserschneiden ist ein Herstellungsverfahren, bei dem ein Hochleistungslaser zum Schneiden oder Trimmen komplexer Formen aus dreidimensionalen Teilen anstelle von bloßen flachen Platten verwendet wird.

So funktioniert es

Ein mehrachsiger Laserkopf (oft 5-achsig oder mehr) bewegt sich in X-, Y- und Z-Richtung und kann geneigt/gedreht werden, um Kurven zu folgen.

Der Laser kann auch auf einem Roboterarm montiert oder mit einem dreh-/kippbaren Arbeitstisch gekoppelt werden.

Das System folgt der 3D-Geometrie des Teils mithilfe eines CAD/CAM-Programms und stellt sicher, dass der Schnitt auch auf abgewinkelten oder gekrümmten Oberflächen präzise bleibt.

Vorteile

Schneiden komplexer Formen: Funktioniert auf unregelmäßigen, gebogenen oder geformten Oberflächen.

Hohe Präzision: Hält selbst bei komplizierten Konturen enge Toleranzen ein.

Kein physischer Kontakt: Kein Werkzeugverschleiß; geeignet für empfindliche oder dünnwandige Teile.

Flexibilität: Nach dem Formen können Löcher geschnitten, zugeschnitten oder gebohrt werden – das Teil muss für das Flachschneiden nicht neu konstruiert werden.

Häufige Anwendungen

Automobilindustrie: Zuschneiden von Karosserieteilen, Schneiden von Löchern in Stoßstangen, Armaturenbrettern oder geformten Blechen.

Luft- und Raumfahrt: Schneiden von geformten Platten, Turbinenteilen oder komplexen Kanälen.

Rohre und Leitungen: Erstellen von abgewinkelten Schnitten, Schlitzen oder Löchern entlang gekrümmter Oberflächen.

Geräte und Maschinen: Modifizierung vorgefertigter Metall- oder Kunststoffkomponenten.

Typische Maschinentypen

5-Achsen-CNC-Laserschneider: Feste Laserquelle mit beweglichem Tisch/Kopf.

Roboterarm-Lasersysteme: Auf einem Roboter montierter Laser für extreme Flexibilität.

Rohr- und Profillaserschneider: Spezialisiert auf runde, quadratische oder unregelmäßige Profile.

Zusamenfassend:

Das 2D-Laserschneiden stoppt bei flachen Teilen.

Beim 3D-Laserschneiden werden die Kurven des Teils verfolgt – man kann es eher als „Lasermodellierung“ denn als „Laserzeichnung“ betrachten.

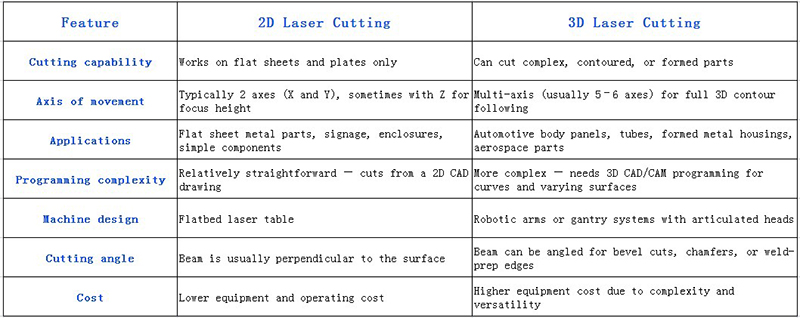

Hier ist der Hauptunterschied zwischen 2D-Laserschneiden und 3D-Laserschneiden, übersichtlich aufgeschlüsselt:

1. Schneidfähigkeit und Geometrie

2D-Laserschneiden

Funktioniert auf flachen Plattenmaterialien (Metallplatten, Kunststoffe, Holz usw.).

Das Schneiden erfolgt nur in der X- und Y-Achse.

Kann flache Profile, Löcher und Formen erzeugen, aber keine Konturierung entlang einer 3D-Oberfläche.

Stellen Sie es sich wie das Zeichnen mit einem Stift auf Papier vor – alle Bewegungen sind flach.

3D-Laserschneiden

Kann komplexe Formen auf 3D-Oberflächen schneiden (Rohre, geformte Metallteile, Karosserieteile usw.).

Der Schneidkopf bewegt sich entlang der X-, Y- und Z-Achse und kann geneigt/gedreht werden, um Kurven und Winkeln zu folgen.

Ermöglicht das Schneiden in Winkeln, Schrägen und unregelmäßigen Geometrien.

Stellen Sie es sich wie Bildhauerei vor – das Werkzeug folgt der Oberfläche in alle Richtungen.

2. Gerätedesign

2D: Normalerweise eine Flachbett-Lasermaschine mit einem stationären Schneidbett und einem Portalsystem für den Laserkopf.

3D: Oft ein Roboterarm oder ein Mehrachsensystem, das sowohl den Schneidkopf als auch das Werkstück in mehrere Richtungen manipulieren kann.

3. Typische Anwendungen

2D-Laserschneiden:

Blechbearbeitung

Schilderherstellung

Einfache Gehäuse und Halterungen

3D-Laserschneiden:

Autoteile (z. B. Beschneiden von Autoblechen, Schneiden von Löchern in Formteilen)

Komponenten für die Luft- und Raumfahrt

Komplexe Rohr- und Formmetallarbeiten

4. Kosten und Komplexität

2D: Geringere Kosten, schneller bei flachen Teilen, einfachere Programmierung.

3D: Teurere Maschinen, komplexere Programmierung (oft mit CAD/CAM-Integration), können aber erweiterte Fertigungsanforderungen erfüllen.

Schnelle Analogie

Wenn 2D-Laserschneiden dem Ausstechen von Keksen aus ausgerolltem Teig mit einem Ausstecher gleicht,

dann ist 3D-Laserschneiden wie das Schnitzen von Details in einen fertig gebackenen Kuchen mit Hügeln, Hängen und Kanten.